Einkaufswagen

Sie haben keine Artikel in Ihrem Einkaufswagen.

Alveo blog

IMT optimierte einen Gebläsekuppler für alveo mit Schwerpunkt auf minimalem Druckverlust, Materialeffizienz und strömungsoptimierter Geometrie. Durch den Einsatz von generativem Design und additiver Fertigung wurde der Differenzdruck um 13% reduziert und weniger Material verwendet.

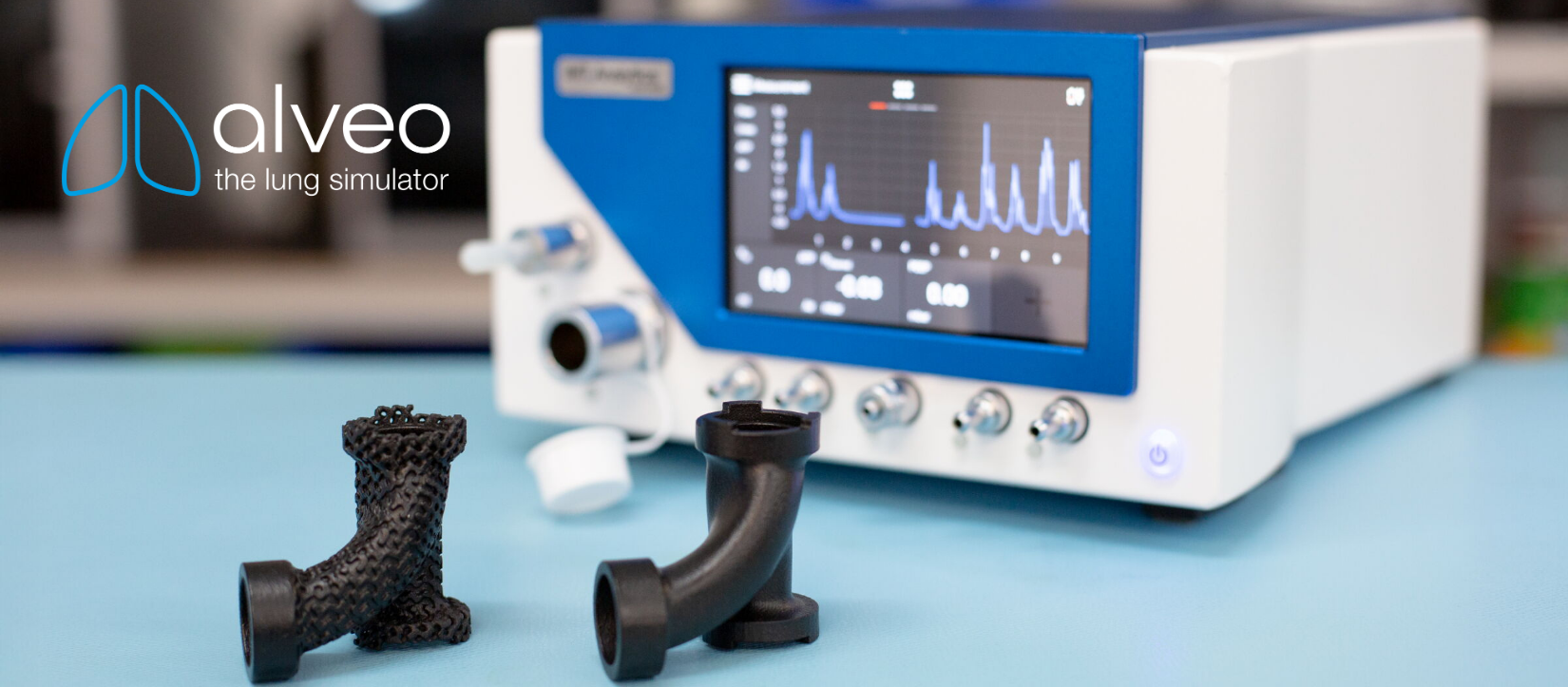

Abbildung 1: alveo Gebläsebaugruppe mit Gebläsekuppler

Die Entwicklung komplexer mechanischer Komponenten erfordert innovative Methoden zur Verbesserung von Effizienz und Leistung. IMT nutzte generatives Design, um den Gebläsekuppler für alveo zu optimieren, mit dem Ziel, den Differenzdruck und das Innenvolumen zu reduzieren und gleichzeitig den Materialeinsatz zu minimize. Alle Designvarianten wurden additiv gefertigt und getestet, um die beste Lösung zu validieren, was eine 13%ige Reduzierung des Differenzdrucks im Vergleich zum Originaldesign erzielte. Dieser Erfolg unterstrich, dass das volle Potenzial des generativen Designs nur durch additive Fertigung realisiert wird, die strömungsoptimierte Strukturen ermöglicht.

Moderne medizinische Technologiegeräte erfahren wachsende Anforderungen an verbesserte Leistung und Ressourceneffizienz. IMT wurde beauftragt, einen Gebläsekuppler für einen lungensimulator zu entwickeln, der für seine Tochtergesellschaft IMT Analytics konzipiert wurde. Das Ziel war es, Druckverluste und Innenvolumen zu minimize und gleichzeitig Materialien effektiv einzusetzen. Dies wurde durch traditionelle Ingenieurmethoden und den Einsatz von Werkzeugen wie Autodesk Fusion 360, einer CAD-Software, und Ansys FLUENT, einer CFD-Software, erreicht.

Generatives Design verwendet Algorithmen und künstliche Intelligenz, um optimierte Bauteilgeometrien zu erstellen. Ingenieure definieren die Bedingungen, wie fluidische Anforderungen und Materialbeschränkungen, während die Software mehrere potenzielle Lösungen generiert, die von natürlichen Strukturen inspiriert sind. Die beste Geometrie wird durch iterative Simulationen bestimmt. Diese Methode ist besonders effektiv bei der additiven Fertigung, die komplexe Formen erzeugen kann, die mit herkömmlichen Fertigungsverfahren nicht möglich sind.

Abbildung 2: Iterationen der Gebläsekupplung

Ein erfahrener Ingenieur modellierte zunächst eine konventionelle Geometrie für die Gebläsekupplung. Diese wurde mit FLUENT simuliert und getestet. Die erste Version wurde dann additiv gefertigt und präzise vermessen, um genaue Daten zur Validierung der Simulation zu erhalten.

Die gleiche Aufgabe wurde einem generativen Design-Algorithmus in Fusion 360 übergeben. Die erzeugte Form wurde ebenfalls simuliert, dann additiv gefertigt und vermessen. Die Testergebnisse zeigten, dass diese Variante aufgrund ungeeigneter Eingabeparameter, wie falscher fluidischer Anforderungen und Materialbeschränkungen, schlechter abschnitt als das manuell entwickelte Modell.

Abbildung 3: Kupplungsvarianten, erzeugt durch generatives Design

Die Korrektur der Parameter verbesserte die Ergebnisse. Zusätzlich wurden Gitterstrukturen implementiert, um den Materialeinsatz weiter zu optimieren. Diese Gitterstrukturen reduzieren das Gewicht und Material erheblich, während die strukturelle Integrität erhalten bleibt. Solche Designs waren besonders vorteilhaft bei Komponenten, die für den Strömungsfluss optimiert sind, und fördern eine gleichmäßige Luftstromverteilung.

Abbildung 4: Materialeinsparung durch Gitterstruktur

Die finale Iteration zeigte eine ingenieurtechnisch optimierte Form, die durch Mesh-Morphing in FLUENT verbessert wurde.

Diese Version wurde additiv gefertigt und vermessen, was zu einer 13 %igen Reduktion des Differenzdrucks bei gleichzeitig geringerem Materialeinsatz, gleichem Volumen, veränderten Wandstärken und der Einführung einer Gitterstruktur zur weiteren Leistungssteigerung führte. Diese optimierte Form konnte nur durch additive Fertigung erreicht werden, da herkömmliche Methoden solch komplexe, strömungsoptimierte Strukturen nicht erzeugen können.

Die finale Iteration kombinierte die ingenieurgetriebene Form mit zusätzlichen Optimierungen durch Mesh-Morphing in FLUENT. Dieser Prozess beinhaltete die Verfeinerung der Geometrie basierend auf den Ergebnissen der ersten Simulationen, was zu einem effizienteren und wirkungsvolleren Design führte.

Abbildung 5: Endgültiges Design

Generatives Design ist unbestreitbar effektiv bei der Optimierung von Formen, ersetzt jedoch nicht die kritische Expertise von Ingenieuren. Die bedeutendsten Lösungen entstehen aus einer entschiedenen Kombination klassischer Ingenieurprinzipien, fortschrittlicher Simulationstechniken und generativem Design. In den letzten Phasen unserer Projekte haben wir selbstbewusst additive Fertigung und präzise Messungen eingesetzt, um unsere Ergebnisse zu validieren und eine bemerkenswerte Reduktion des Differenzdrucks um 13 % zu erreichen.

Darüber hinaus werden die vollen Vorteile des generativen Designs ausschließlich durch additive Fertigung realisiert, die überlegene, strömungsoptimierte Geometrien ermöglicht. Bei IMT Analytics setzen wir uns dafür ein, generatives Design zu nutzen, um innovative Lösungen zu entwickeln, die die komplexen Herausforderungen unserer Kunden erfüllen und übertreffen.