Carro de la compra

No tienes artículos en tu carrito de compras.

Alveo blog

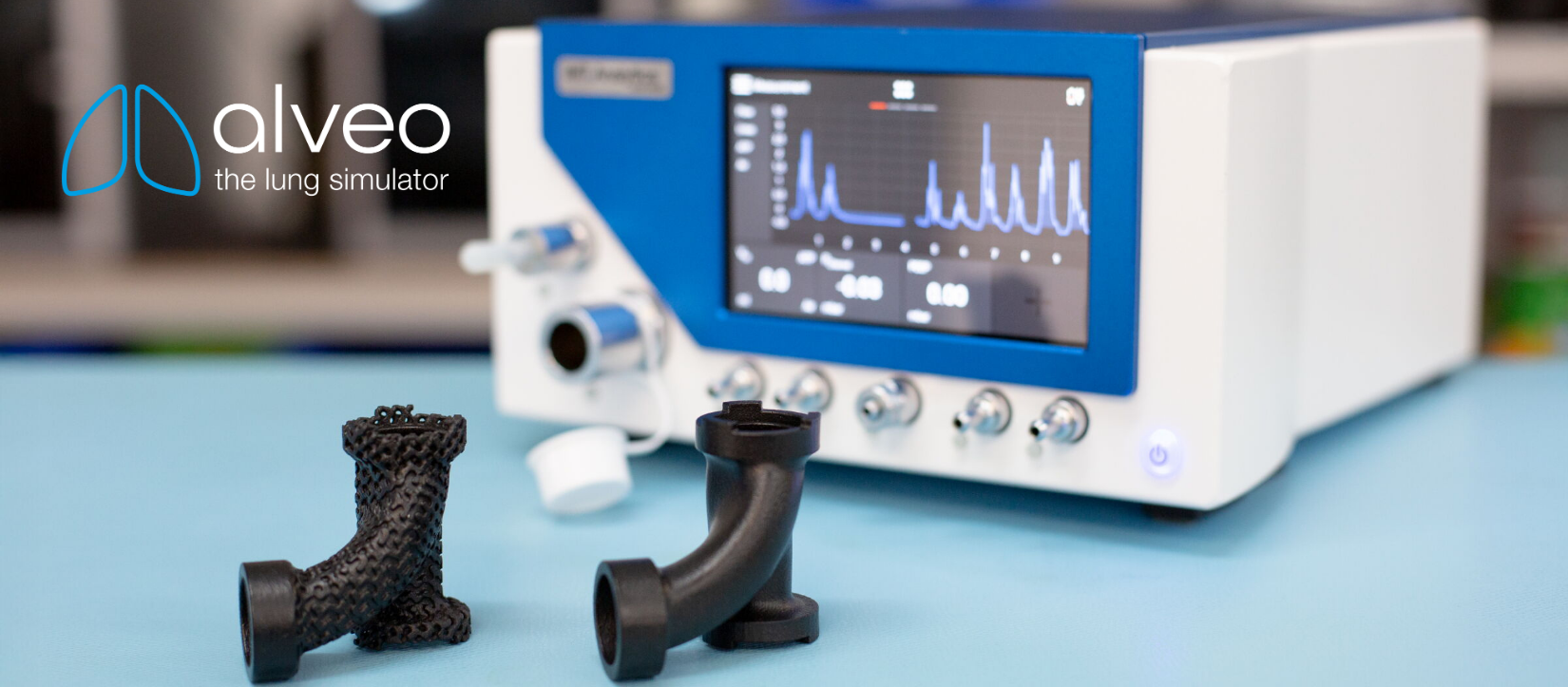

IMT optimizó un acoplador de soplador para alveo, enfatizando la pérdida mínima de presión, la eficiencia del material y la geometría optimizada para el flujo. Usando diseño generativo y fabricación aditiva, la presión diferencial se redujo en un 13 %, usando menos material.

Figura 1: conjunto del soplador alveo con acoplador de soplador

Desarrollar componentes mecánicos complejos requiere métodos innovadores para mejorar la eficiencia y el rendimiento. IMT utilizó diseño generativo para optimizar el acoplador de soplador para alveo, con el objetivo de reducir la presión diferencial y el volumen interno mientras se minimiza el uso de material. Todas las variaciones de diseño se fabricaron aditivamente y se probaron para validar la mejor solución, logrando una reducción del 13 % en la presión diferencial en comparación con el diseño original. Este éxito destacó que el potencial completo del diseño generativo solo se realiza mediante la fabricación aditiva, que permite estructuras optimizadas para el flujo.

Los dispositivos modernos de tecnología médica están experimentando una creciente demanda de mejor rendimiento y eficiencia en el uso de recursos. IMT fue asignado para desarrollar un acoplador de soplador para un simulador pulmonar diseñado para su subsidiaria, IMT Analytics. El objetivo era minimizar la pérdida de presión y el volumen interno mientras se usan los materiales de manera efectiva. Esto se logró mediante prácticas tradicionales de ingeniería y utilizando herramientas como Autodesk Fusion 360, un software de diseño asistido por computadora (CAD), y Ansys FLUENT, un software de dinámica de fluidos computacional (CFD).

El diseño generativo emplea algoritmos e inteligencia artificial para crear geometrías de componentes optimizadas. Los ingenieros definen las condiciones, como los requisitos fluidodinámicos y las restricciones de material, mientras que el software genera múltiples soluciones potenciales inspiradas en estructuras naturales. La mejor geometría se determina mediante simulaciones iterativas. Este método es particularmente efectivo con la fabricación aditiva, que puede producir formas complejas que la fabricación tradicional no puede.

Figura 2: Iteraciones del acoplador del soplador

Un ingeniero experimentado primero modeló una geometría convencional para el acoplador del soplador. Esto fue simulado y probado con FLUENT. La primera versión fue luego fabricada aditivamente y medida con precisión para obtener datos exactos que validaran la simulación.

La misma tarea se pasó a un algoritmo de diseño generativo en Fusion 360. El molde generado también fue simulado, luego fabricado aditivamente y medido. Los resultados de la prueba mostraron que esta variante tuvo un rendimiento peor que el modelo desarrollado manualmente debido a parámetros de entrada inadecuados, como requisitos fluidos incorrectos y restricciones de material.

Figura 3: Variantes de acoplador producidas por diseño generativo

Corregir los parámetros mejoró los resultados. Además, se implementaron estructuras de celosía para optimizar aún más el uso del material. Estas estructuras de celosía reducen significativamente el peso y el material mientras preservan la integridad estructural. Tales diseños fueron particularmente beneficiosos en componentes optimizados para el flujo, promoviendo una distribución uniforme del aire.

Figura 4: Reducción de material usando estructura de celosía

La iteración final presentó una forma diseñada optimizada mediante morphing de malla en FLUENT.

Esta versión fue fabricada aditivamente y medida, resultando en una reducción del 13% en la presión diferencial mientras se usaba menos material, manteniendo el mismo volumen, modificando los grosores de las paredes e introduciendo una estructura de celosía para mejorar aún más el rendimiento. Esta forma optimizada solo pudo lograrse mediante fabricación aditiva, ya que los métodos convencionales no pueden crear estructuras tan complejas y optimizadas para el flujo.

La iteración final combinó la forma impulsada por la ingeniería con optimizaciones adicionales mediante el morphing de malla en FLUENT. Este proceso implicó refinar la geometría basándose en los resultados de las simulaciones iniciales, conduciendo a un diseño más eficiente y efectivo.

Figura 5: Diseño Final

El diseño generativo es indudablemente efectivo para optimizar formas, pero no reemplaza la experiencia crítica de los ingenieros. Las soluciones más sustanciales surgen de una combinación decisiva de principios clásicos de ingeniería, técnicas avanzadas de simulación y diseño generativo. En las fases finales de nuestros proyectos, hemos empleado con confianza la fabricación aditiva y mediciones precisas para validar nuestros resultados, logrando una notable reducción del 13% en la presión diferencial.

Además, las ventajas completas del diseño generativo se realizan exclusivamente a través de la fabricación aditiva, lo que permite geometrías superiores optimizadas para el flujo. En IMT Analytics, estamos comprometidos a aprovechar el diseño generativo para desarrollar soluciones innovadoras que satisfagan y superen los complejos desafíos de nuestros clientes.