购物车

您的购物车中没有商品。

Alveo blog

IMT优化了alveo的鼓风机联轴器,强调minimize压力损失、材料效率和流动优化几何形状。通过生成设计和增材制造,压差降低了13%,且使用了更少的材料。

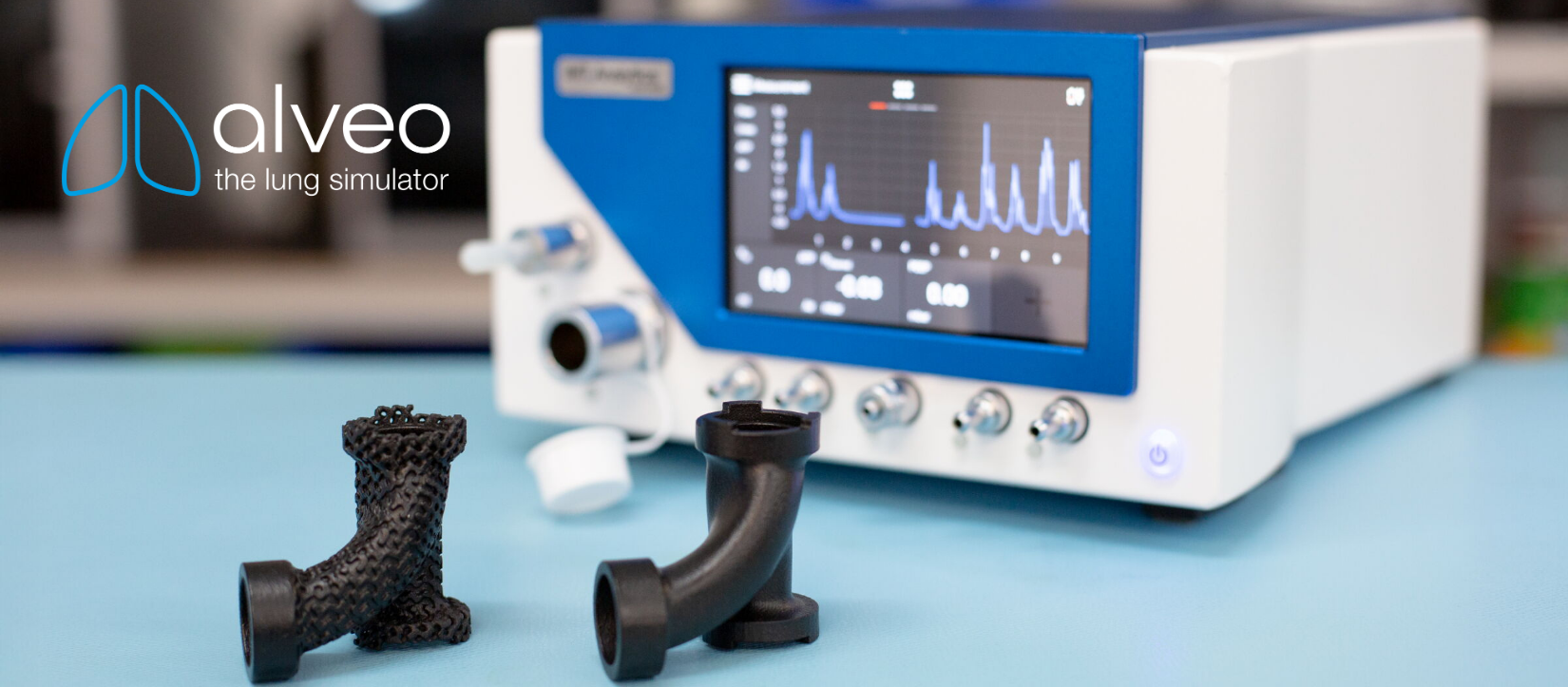

图1:alveo鼓风机组件及鼓风机联轴器

开发复杂机械部件需要创新方法以提高效率和性能。IMT利用生成设计优化了alveo的鼓风机联轴器,旨在降低压差和内部体积,同时minimize材料使用。所有设计变体均通过增材制造生产并测试,以验证最佳方案,与原始设计相比,压差降低了13%。这一成功强调了生成设计的全部潜力只有通过增材制造才能实现,增材制造使得流动优化结构成为可能。

现代医疗技术设备对性能提升和资源效率的需求日益增长。IMT受委托为其子公司IMT Analytics设计的肺部模拟器开发一款鼓风机联轴器。目标是minimize压力损失和内部体积,同时有效利用材料。通过传统工程实践以及使用Autodesk Fusion 360(一款计算机辅助设计(CAD)软件)和Ansys FLUENT(一款计算流体动力学(CFD)软件)等工具实现了这一目标。

生成设计采用算法和人工智能来创建优化的组件几何形状。工程师定义条件,如流体要求和材料限制,而软件则生成多个受自然结构启发的潜在解决方案。通过迭代仿真确定最佳几何形状。这种方法在增材制造中特别有效,增材制造能够生产传统制造无法实现的复杂形状。

图2:鼓风机耦合器迭代

一位经验丰富的工程师首先为鼓风机耦合器建模了传统几何形状。该模型在FLUENT中进行了仿真和测试。然后,第一版通过增材制造并精确测量,以获得准确数据验证仿真。

同一任务交给了Fusion 360中的生成式设计算法。生成的模具也进行了仿真,然后通过增材制造和测量。测试结果显示,由于输入参数不合适(如流体需求和材料限制错误),该变体的性能不如手动开发的模型。

图3:由生成式设计产生的耦合器变体

参数的修正改善了结果。此外,实施了格栅结构以进一步优化材料使用。这些格栅结构显著减轻了重量和材料消耗,同时保持结构完整性。这类设计在流动优化组件中特别有益,促进了均匀的气流分布。

图4:通过格栅结构减少材料

最终迭代采用了通过FLUENT网格变形优化的工程形状。

该版本通过增材制造和测量,实现了差压降低13%,同时使用更少材料,保持相同体积,调整壁厚,并引入格栅结构以进一步提升性能。此优化形状只能通过增材制造实现,因为传统方法无法制造如此复杂、流动优化的结构。

最终迭代结合了工程驱动的形状和使用FLUENT中的网格变形进行的额外优化。该过程基于初始仿真结果对几何形状进行了细化,带来了更高效、更有效的设计。

图5:最终设计

生成式设计在优化形状方面无疑是有效的,但不能取代工程师的关键专业知识。最重要的解决方案源自经典工程原理、先进仿真技术和生成式设计的决定性结合。在项目的最后阶段,我们自信地采用了增材制造和精确测量来验证结果,实现了差压显著降低13%。

此外,生成式设计的全部优势仅通过增材制造得以实现,从而实现卓越的流动优化几何形状。在IMT Analytics,我们致力于利用生成式设计开发创新解决方案,以满足并超越客户的复杂挑战。