ショッピングカート

ショッピングカートにアイテムがありません。

Alveo blog

IMTはalveo用のブロワーカプラーを最適化し、圧力損失の最小化、材料効率、流れに最適化された形状を重視しました。ジェネレーティブデザインと積層造形を用いて、差圧を13%削減し、材料使用量も減らしました。

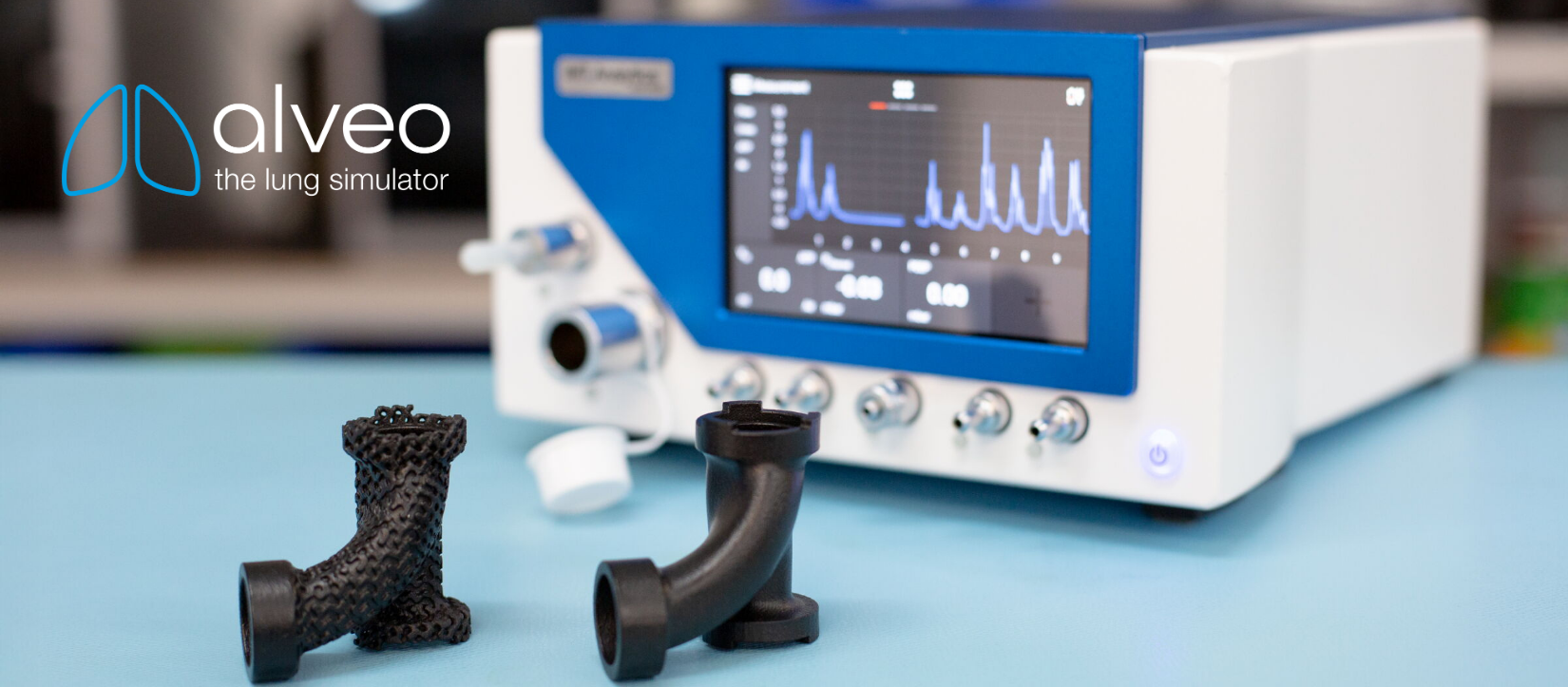

図1:alveoブロワーアセンブリとブロワーカプラー

複雑な機械部品の開発には、効率と性能を向上させる革新的な方法が必要です。IMTはジェネレーティブデザインを活用してalveo用のブロワーカプラーを最適化し、差圧と内部容積を減らしつつ材料使用量をminimizeすることを目指しました。すべての設計バリエーションは積層造形で製造され、最良の解決策を検証するためにテストされました。その結果、元の設計と比較して差圧が13%削減されました。この成功は、ジェネレーティブデザインの真の可能性は流れに最適化された構造を可能にする積層造形によってのみ実現されることを示しています。

現代の医療技術機器は、性能向上と資源効率の向上に対する需要が高まっています。IMTは子会社のIMT Analytics向けに設計された肺シミュレーター用のブロワーカプラーの開発を担当しました。目的は圧力損失と内部容積をminimizeしつつ、材料を効果的に使用することでした。これは従来のエンジニアリング手法と、Autodesk Fusion 360(コンピュータ支援設計(CAD)ソフトウェア)やAnsys FLUENT(計算流体力学(CFD)ソフトウェア)などのツールを用いて達成されました。

ジェネレーティブデザインは、アルゴリズムと人工知能を用いて最適化された部品形状を作成します。エンジニアは流体要件や材料制約などの条件を定義し、ソフトウェアは自然構造に着想を得た複数の潜在的な解決策を生成します。最良の形状は反復シミュレーションによって決定されます。この方法は、従来の製造では不可能な複雑な形状を作り出せる積層造形(アディティブマニュファクチャリング)と特に効果的です。

図2:ブロワーカップラーの反復

経験豊富なエンジニアが最初にブロワーカップラーの従来のジオメトリをモデリングしました。これをFLUENTでシミュレーションおよびテストしました。最初のバージョンは付加製造され、正確なデータを得るために精密に測定され、シミュレーションの検証に使用されました。

同じタスクがFusion 360のジェネレーティブデザインアルゴリズムに渡されました。生成された金型もシミュレーションされ、その後付加製造され測定されました。テスト結果は、不適切な入力パラメータ(不正確な流体要件や材料制約など)により、このバリアントの性能が手動で開発されたモデルより劣ることを示しました。

図3:ジェネレーティブデザインによって作成されたカップラーバリエーション

パラメータの修正により結果が改善されました。さらに、材料使用を最適化するために格子構造が実装されました。これらの格子構造は、構造的完全性を維持しながら重量と材料を大幅に削減します。このような設計は、特に流れに最適化された部品で有益であり、均一な気流分布を促進します。

図4:格子構造による材料削減

最終反復では、FLUENTでのメッシュモーフィングによって最適化されたエンジニアリング形状が特徴でした。

このバージョンは付加製造され測定され、差圧を13%削減しながら材料使用量を減らし、同じ体積を維持し、壁厚を変更し、性能をさらに向上させるために格子構造を導入しました。この最適化された形状は、従来の方法では作成できない複雑で流れ最適化された構造であるため、付加製造によってのみ実現可能でした。

最終反復では、エンジニアリング主導の形状に加え、FLUENTでのメッシュモーフィングによる追加最適化を組み合わせました。このプロセスは、初期シミュレーションの結果に基づいてジオメトリを洗練し、より効率的で効果的な設計につながりました。

図5:最終設計

ジェネレーティブデザインは形状の最適化において間違いなく効果的ですが、エンジニアの重要な専門知識に取って代わるものではありません。最も優れたソリューションは、古典的な工学原理、高度なシミュレーション技術、ジェネレーティブデザインの決定的な組み合わせから生まれます。プロジェクトの最終段階では、付加製造と精密な測定を自信を持って活用し、差圧を13%も削減するという顕著な成果を達成しました。

さらに、ジェネレーティブデザインの完全な利点は、付加製造を通じてのみ実現され、優れた流れ最適化ジオメトリを可能にします。IMT Analyticsでは、ジェネレーティブデザインを活用して、クライアントの複雑な課題を満たし、超える革新的なソリューションの開発に取り組んでいます。