Panier

Vous n'avez aucun article dans votre panier.

Alveo blog

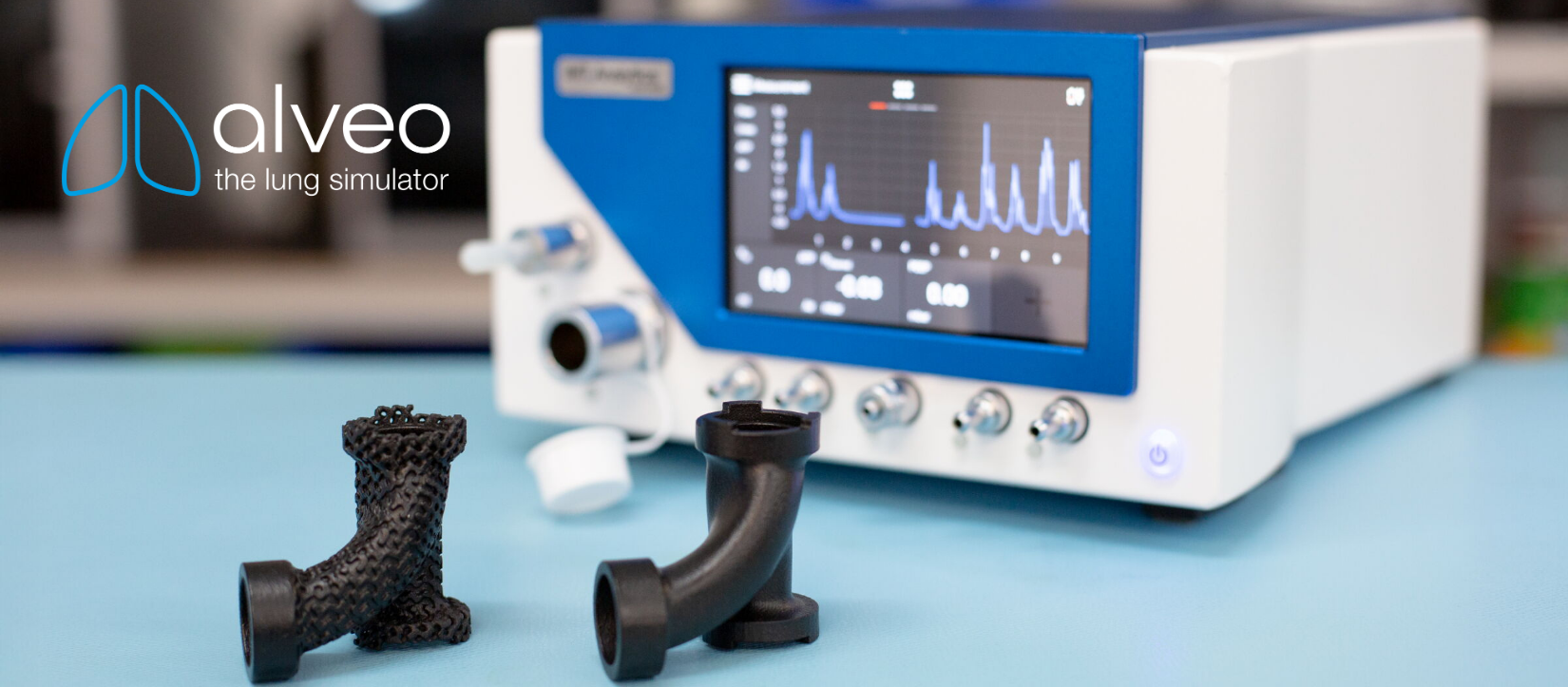

IMT a optimisé un coupleur de soufflante pour alveo, en mettant l'accent sur une perte de pression minimale, l'efficacité des matériaux et une géométrie optimisée pour le flux. En utilisant la conception générative et la fabrication additive, la pression différentielle a été réduite de 13 %, avec moins de matériau utilisé.

Figure 1 : assemblage de la soufflante alveo avec coupleur de soufflante

Le développement de composants mécaniques complexes nécessite des méthodes innovantes pour améliorer l'efficacité et la performance. IMT a utilisé la conception générative pour optimiser le coupleur de soufflante pour alveo, visant à réduire la pression différentielle et le volume interne tout en minimize l'utilisation des matériaux. Toutes les variantes de conception ont été fabriquées par fabrication additive et testées pour valider la meilleure solution, réalisant une réduction de 13 % de la pression différentielle par rapport à la conception originale. Ce succès a souligné que le plein potentiel de la conception générative n'est réalisé que grâce à la fabrication additive, qui permet des structures optimisées pour le flux.

Les dispositifs de technologie médicale moderne connaissent une demande croissante pour des performances améliorées et une efficacité des ressources. IMT a été chargé de développer un coupleur de soufflante pour un simulateur pulmonaire conçu pour sa filiale, IMT Analytics. L'objectif était de minimize la perte de pression et le volume interne tout en utilisant efficacement les matériaux. Cela a été réalisé grâce à des pratiques d'ingénierie traditionnelles et à l'utilisation d'outils comme Autodesk Fusion 360, un logiciel de conception assistée par ordinateur (CAO), et Ansys FLUENT, un logiciel de dynamique des fluides numérique (CFD).

La conception générative utilise des algorithmes et l'intelligence artificielle pour créer des géométries de composants optimisées. Les ingénieurs définissent les conditions, telles que les exigences fluidiques et les contraintes matérielles, tandis que le logiciel génère plusieurs solutions potentielles inspirées des structures naturelles. La meilleure géométrie est déterminée par des simulations itératives. Cette méthode est particulièrement efficace avec la fabrication additive, qui peut produire des formes complexes que la fabrication traditionnelle ne peut pas.

Figure 2 : Itérations du coupleur de soufflante

Un ingénieur expérimenté a d'abord modélisé une géométrie conventionnelle pour le coupleur de soufflante. Celle-ci a été simulée et testée avec FLUENT. La première version a ensuite été fabriquée par fabrication additive et mesurée précisément pour obtenir des données exactes afin de valider la simulation.

La même tâche a été confiée à un algorithme de design génératif dans Fusion 360. Le moule généré a également été simulé, puis fabriqué par fabrication additive et mesuré. Les résultats des tests ont montré que cette variante performait moins bien que le modèle développé manuellement en raison de paramètres d'entrée inadaptés, tels que des exigences fluidiques incorrectes et des contraintes matérielles.

Figure 3 : Variantes de coupleur produites par design génératif

La correction des paramètres a amélioré les résultats. De plus, des structures en treillis ont été mises en œuvre pour optimiser davantage l'utilisation des matériaux. Ces structures en treillis réduisent significativement le poids et le matériau tout en préservant l'intégrité structurelle. De tels designs ont été particulièrement bénéfiques dans les composants optimisés pour le flux, favorisant une distribution uniforme de l'air.

Figure 4 : Réduction de matériau grâce à la structure en treillis

L'itération finale présentait une forme conçue optimisée via le morphing de maillage dans FLUENT.

Cette version a été fabriquée par fabrication additive et mesurée, résultant en une réduction de 13 % de la pression différentielle tout en utilisant moins de matériau, en maintenant le même volume, en modifiant les épaisseurs des parois et en introduisant une structure en treillis pour améliorer encore la performance. Cette forme optimisée n'a pu être obtenue que par fabrication additive, car les méthodes conventionnelles ne peuvent pas créer de telles structures complexes optimisées pour le flux.

L'itération finale a combiné la forme guidée par l'ingénierie avec des optimisations supplémentaires utilisant le morphing de maillage dans FLUENT. Ce processus a impliqué le raffinement de la géométrie basé sur les résultats des simulations initiales, conduisant à une conception plus efficace et performante.

Figure 5 : Conception finale

Le design génératif est indéniablement efficace pour optimiser les formes mais ne remplace pas l'expertise critique des ingénieurs. Les solutions les plus substantielles résultent d'une combinaison décisive des principes classiques d'ingénierie, des techniques avancées de simulation et du design génératif. Dans les phases finales de nos projets, nous avons utilisé avec confiance la fabrication additive et des mesures précises pour valider nos résultats, atteignant une réduction remarquable de 13 % de la pression différentielle.

De plus, tous les avantages du design génératif sont réalisés exclusivement grâce à la fabrication additive, permettant des géométries supérieures optimisées pour le flux. Chez IMT, nous nous engageons à exploiter le design génératif pour développer des solutions innovantes qui répondent et dépassent les défis complexes de nos clients.